O problema: problemas de qualidade com peças de metal estampadas

Um fabricante de peças metálicas estampadas e dobradas, fornecedor para a indústria automotiva (entre outras), vinha enfrentando problemas de qualidade há algum tempo. As máquinas produziam peças de qualidade inferior que não atendiam aos requisitos dos clientes. À primeira vista, não havia causa aparente para esse problema.

O gerente da oficina, portanto, examinou os dados fornecidos pelos sensores existentes. Ele também considerou dados adicionais, como tempos de funcionamento e horários de turnos. No entanto, ele não foi capaz de determinar a causa do erro. A análise de dados e o aprendizado de máquina são úteis nessa situação, mas o banco de dados existente que armazenava essas informações não era suficiente para seu uso.

Portanto, a administração decidiu atualizar as instalações de produção com sensores adicionais. O objetivo não era apenas identificar as causas das paradas de máquinas e problemas de qualidade, mas também armazenar permanentemente todos os dados dos sensores existentes e novos, a fim de permitir análises de longo prazo e poder derivar medidas para aumentar a eficiência da produção.

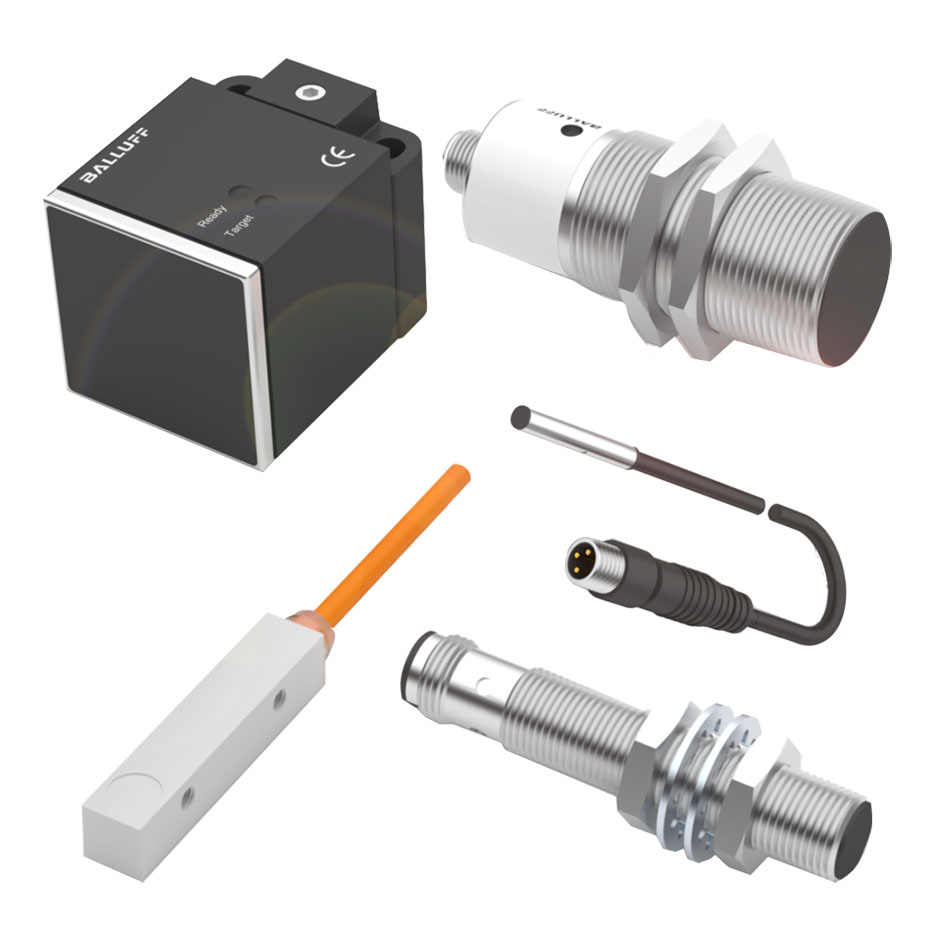

A solução: Sensores Balluff e vários pontos de dados para análise correta

Balluff recomendou o retrofit de sensores e o uso de um aplicativo de monitoramento. Cada máquina foi equipada com sensores de monitoramento de condição da Balluff e um sensor de temperatura na alimentação da correia. Eles foram usados para medir vibrações e temperaturas por um longo período de tempo em todos os componentes críticos de processo de toda a planta de produção.

O protocolo de transmissão dos dados coletados é IO-Link. É uma interface para sensores e atuadores inteligentes. Vários sensores habilitados para IO-Link enviam os dados para um mestre IO-Link, que por sua vez os transfere para o nível de TI por meio de um conector correspondente.

Um aplicativo de análise especial combina os dados do sensor com os dados de outros sistemas (MES, ERP, QA), o que permite que correlações relevantes para o processo sejam estabelecidas. O aplicativo não apenas visualiza os dados, mas também os armazena em um arquivo de longo prazo, o que facilita a identificação de padrões e desvios. Se, por exemplo, a temperatura de um molde subir acima da faixa normal e isso tiver sido definido previamente como crítico de processo para toda a planta, o sistema emite uma mensagem de alerta. Os operadores podem então intervir em conformidade.

As soluções da Balluff para monitoramento de condições podem ser executadas em uma infraestrutura de TI existente e também em plataformas de nuvem comuns. Para isso, o sistema IO-Link requer um componente IoT (Internet of Things) adicional que funciona como um gateway que envia os dados para o aplicativo em nuvem via comunicação móvel.

O resultado: problemas de qualidade são detectados precocemente

O fabricante agora é capaz de detectar desvios e erros no processo de produção em um estágio inicial, graças ao processo integrado de coleta de dados. A empresa reduz os problemas de qualidade e o tempo de máquina parada. O arquivo de dados também estabelece a base para a manutenção preditiva. Algoritmos para análise de dados e aprendizado de máquina detectam defeitos com antecedência para que os tempos de inatividade possam ser minimizados e a manutenção planejada ou reparos sejam possíveis.